我国机械产品喷涂通常采用的是溶剂型涂料,每年可造成近350万吨的挥发性有机化合物(VOCs)排放到大气环境中,污染浪费非常严重。

涂装相关研究报告

生产和应用过程中会造成环境危害:如VOC排放、甲醛及重金属残留、游离TDI挥发等。我国已经制定了一系列强制性的涂料国标,其中仅2009年就制修订了以《GB24408-2009建筑用外墙涂料中有害物质限量》为代表的5个强制性涂料标准。在这样监管严格的形势下,加强涂料技术创新、开发升级环保涂料是发展的大势所趋。同时对使用常规溶剂涂料的用户需加强VOCs处理技术创新。

我国涂装工艺及设备发展较快。在环保、节能减排和资源利用率方面差距较大。很多涂装线VOC排放量不达标,我国虽是汽车生产大国,但还不是强国,汽车涂装也不例外。

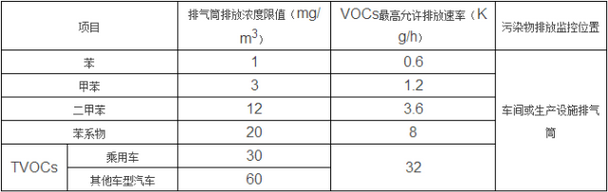

1、汽车涂装生产过程中所产生的挥发性有机化合物(简称VOCs)的排放,是大气污染防治的重点,国家及地方环保部门针对汽车生产的特殊性,出台了越来越严格的排放标准。2015版江苏省《表面涂装(汽车制造业)挥发性有机物排放标准》中明确规定:汽车涂装生产线的喷漆室和烘干室应安装VOCs污染治理设备,且烘干室VOCs废气处理效率应当在90%以上,并对涂装VOCs排放限值做出了明确规定(见表一):

表一 排气筒VOCs排放限值

2、 汽车涂装VOCs排放概算

汽车涂装生产中的VOCs来源于涂料中的溶剂,主要通过喷漆、油漆晾干(水性漆预烘干)和烘干工序产生排放。烘干工序产生的有机废气,由于VOCs浓度和温度较高,可直接进入焚烧炉(TNV)或者蓄热式热力焚化炉(RTO)处理,净化率可达到98%以上。而喷漆室排出的废气,由于风量大、VOCs浓度低、湿度大,常规的过滤、吸附等工艺措施难以有效处理,目前,国内大多数的汽车涂装车间都不作处理,与晾干区的废气一起经集中排气筒,直接高空排放。

以生产节拍为16JPH,采取3C2B水性漆工艺的厢式商用车涂装为例,中涂漆及底面漆为水性漆,罩光清漆为1K溶剂型。水性漆预烘干产生的废气直排,清漆晾干区的排风补至喷漆室循环利用,再与喷漆室的废气一起经集中排气筒排放;中涂及面漆烘干区废气经RTO净化处理后排放。其VOCs排放速率概算见表二;喷漆室风量及VOCs排放浓度概算见表三:

表二 涂装VOCs排放速率概算

表三 喷漆室风量及VOCs排放浓度概算

根据概算:集中排气筒的VOCs排放速率36.6Kg/h,排放浓度76.2mg/m3,均超过了排放标准。其中清漆喷漆室及晾干区的VOCs排放量达到了31.4Kg/h,占到了排放总量的86%。由此可见,即使采取水性漆工艺,使用常规配套的溶剂型清漆,仍具有较多的VOCs排放,为了达到排放要求,需要对清漆喷涂段的废气进行净化处理。

目前,对于大风量、低浓度的有机废气,常规有效的方法是通过蓄热式热力焚化炉(RTO)来进行处理。其工作原理是:系统将有机废气加热升温至750℃以上,在燃烧室内停留0.7~1.0s,使废气中的有机污染物氧化分解,成为无害的C02和H2O。废气燃烧产生的热量被蓄热体“贮存”起来,用于预热新进入的有机废气,从而节省废气升温所需要的燃料消耗,降低运行成本。RTO的处理风量一般低于100000m3/h,废气VOCs处理浓度为1000~20000mg/m3,当废气浓度低于1500mg/m3时,废气燃烧产生的热量较少,设备需额外增加较多的燃料消耗,用于对新进入的有机废气升温。而需处理的清漆喷涂段废气总排风量达到176000m3/h,VOCs浓度仅有178.6mg/m3,由此可见,RTO设备并不直接适用于这样的废气处理。

近年来,一种适合处理高流量(大风量)、低浓度、高湿度、多成分VOCs废气的净化设备——沸石转轮浓缩系统,在欧美及日本等经济发达国家的汽车涂装废气处理方面取得了较多的应用和良好的效果。

系统设备由两大主要部分所组成,即疏水性沸石转轮串连蓄热式焚化炉。它的工作原理是利用沸石分子筛所具备的的高吸附性能,对有机废气进行吸附浓缩,再由RTO设备净化处理浓缩后的有机废气。

全套设备主要由以下部分组成:废气过滤器、沸石转轮、排气风机、RTO焚化系统、热交换器、自动控制系统。

目前,大型号的单只沸石转轮,废气处理量可达到100000m3/h,能够将废气中的VOCs浓度提高5~20倍。

沸石浓缩转轮系统特别适用于处理大风量、低浓度的有机废气,净化效率稳定、VOCs去除率达到90%以上。

转轮低压损、无吸附损耗、对于高沸点的挥发性有机气体,也能够能有效处理。

沸石转轮由无机氧化物组成,具有不燃性,使用安全。

转轮热稳定性极高,反复通过加热脱附来实现再生,理论使用寿命可达到10年左右。

浓缩后进入RTO处理的废气风量小,故可以与烘房共享一套RTO设备,减少了设备投资,降低了RTO运行能耗。

沸石转轮可适应较高湿度的有机废气吸附,对于湿式喷漆室废气处理,可减少除湿的设备投资及运行能耗。

可采取单只或多只转轮并联组合的方式,以适应不同风量的废气处理。

我公司借鉴国外先进的工艺技术,经多年研发,对材料改进,创造出国内首台真正意义上的浓缩转轮。

除了有技术之外,还有足够的VOCs治理经验,面对含有任何成分的废气,都能做出精准完善的方案,确保方案的可执行性,并且达标排放。

随着国家对大气污染防治的要求越来越严格,汽车涂装VOCs排放限值必然将逐年下调,对于涂装喷漆室废气排放的治理迫在眉睫。沸石浓缩转轮技术,是现有技术条件下,处理大风量、低浓度、高湿度有机废气的选择,在汽车涂装废气治理中的应用将会越来越广泛。